在当今技术迭代日新月异的时代,电子产品的生命周期正以前所未有的速度缩短。从智能手机到可穿戴设备,市场窗口期压缩,消费者需求多变,这给制造企业带来了巨大的压力:必须在更短的时间内,以更低的成本、更高的质量完成从设计到量产的飞跃。在此背景下,以物联网(IoT)技术深度融合制造执行系统(MES),已成为企业提升生产效率、保持竞争力的关键战略。

一、挑战:短生命周期下的制造困局

电子产品生命周期的缩短,直接导致:

- 生产计划复杂多变:小批量、多批次、快速换线成为常态,传统僵化的生产模式难以为继。

- 质量管控压力剧增:新品导入(NPI)时间紧迫,任何生产过程中的缺陷都可能导致市场机会的丧失和巨大的成本浪费。

- 供应链协同要求高:需要实时感知物料、设备、订单状态,以做出快速响应。

- 数据孤岛问题凸显:工厂内设备、系统、人员信息不互通,决策缺乏实时数据支撑。

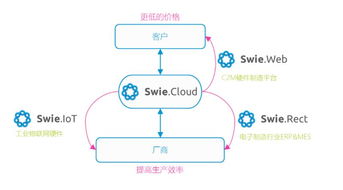

二、破局:物联网(IoT)与MES的深度融合

制造执行系统(MES)作为连接企业计划层与车间控制层的核心,负责管理生产现场的作业调度、物料跟踪、质量管理和设备状态。而物联网技术,通过为设备、物料、产品、工具甚至人员加装传感器和智能终端,实现了物理世界到数字世界的全面映射与实时连接。两者的结合,构建了一个“感知-分析-执行”的智能闭环。

具体提升路径体现在:

1. 实时透明化与可视化:

IoT传感器实时采集设备运行参数(如温度、振动、稼动率)、物料流转信息、在制品位置、环境数据等,并无缝集成至MES平台。管理者可通过看板实时掌控全厂生产态势,从宏观产能到微观工位状态一目了然,极大提升了管理透明度。

2. 预测性维护与设备效率最大化:

通过对设备运行数据的持续监测与分析,MES系统可以预测潜在故障,从“事后维修”转变为“预测性维护”,大幅减少非计划停机时间。结合生产任务,优化设备调度,提升整体设备效率(OEE)。

3. 柔性生产与动态调度:

当市场需求或订单临时变更时,基于IoT提供的实时在制品和物料数据,MES能够快速重新计算最优的生产排程,指挥AGV(自动导引车)或人员调整物料配送路径,实现生产线的快速换型与柔性响应。

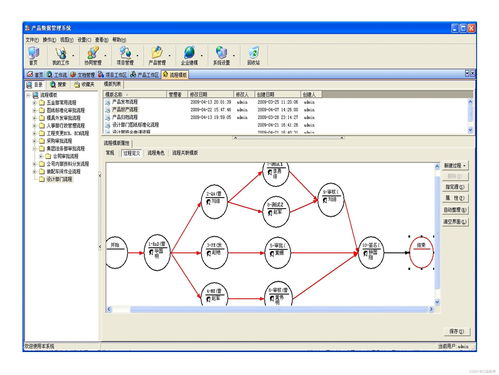

4. 全流程质量追溯与闭环控制:

从原材料入库到成品出货,每一个关键部件和工序都被赋予唯一标识,数据自动采集并关联至MES。一旦出现质量问题,可瞬间追溯至具体批次、工位、设备甚至操作员,实现分钟级的问题定位与围堵。过程参数可实时与标准工艺比对,自动预警或调整,实现质量的前馈控制。

5. 人员赋能与无纸化作业:

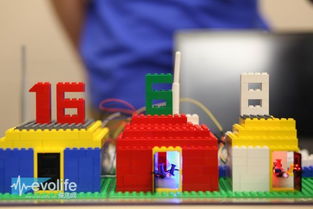

现场操作员通过智能终端(如平板、AR眼镜)接收MES派发的电子作业指导书,并实时反馈完工、异常情况。IoT可辅助进行人员定位与技能匹配,提升人机协作效率,并彻底消除纸质单据带来的错误与延迟。

三、核心支撑:敏捷的软件开发与集成能力

实现IoT与MES的高效融合,离不开强大的软件开发与系统集成能力。这要求:

- 平台化与微服务架构:采用灵活的、可扩展的云原生架构,便于快速集成各类IoT协议和第三方系统,并支持功能的敏捷开发与迭代。

- 边缘计算与云边协同:在数据产生的源头(边缘侧)进行初步处理与过滤,减轻网络和中心系统压力,实现实时性要求高的本地闭环控制,同时将高价值数据上传至云端MES进行深度分析与模型优化。

- 数据治理与AI赋能:建立统一的数据模型与治理规范,确保数据质量。在此基础上,引入机器学习和人工智能算法,对海量生产数据进行分析,实现更深层次的工艺优化、良率预测和智能决策。

- 安全与标准化:确保从传感器到云端的数据传输与存储安全,并积极采用行业标准协议,降低集成复杂度与长期维护成本。

四、

电子产品生命周期的缩短,既是严峻挑战,也是推动制造业向智能化、数字化转型的强大动力。以物联网技术为“神经末梢”,以MES系统为“智慧大脑”,通过持续创新的软件开发将其紧密耦合,企业能够构建起高度柔性、实时透明、质量可溯、决策智能的生产体系。这不仅是对生产效率的单纯提升,更是构建面向未来、能够快速适应市场变化的可持续制造核心能力的关键一步。在这一进程中,软件定义制造(Software-Defined Manufacturing)正从概念走向现实,成为驱动制造业新质生产力发展的核心引擎。